弊社では、ステンレス加工に強みがございます。お陰様で先月ご紹介したステンレス製架台やステンレスホッパー、撹拌タンクなども多くお問い合わせ、お見積り、ご注文いただいております。

その中でもお見積りとご注文が多いのが、ステンレス製スクリューフィーダー(スクリューコンベア)となります。

弊社では、社内一貫製作の強みと、バフ研磨と独自の梨地仕上げ、酸洗い仕上げなど様々な表面加工の技術も強みであることから、食品、医薬品関係のメーカー様からのご依頼が多くございます。仕上げだけではなく、耐久性、コスト面でも自信がございます。

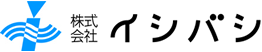

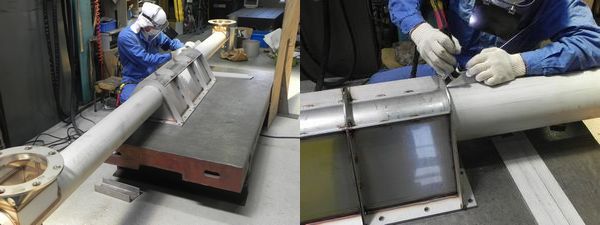

こちらはステンレス製のトラフ(ケース)となります。トラフの中でスクリューフィーダーを回転させると推力が発生します。この推力で粉体物などの内容物を一定方向に運ぶことができます。

そして、右の写真はトラフと同じ素材であるステンレスで溶接しながら補強している様子ですが、が、これは製作しているトラフが長いため、たわみを防ぐための作業となります。もちろん、ただ補強するのではなく、どこの部分を補強すればもっとも耐久性が高まるかなどは、長年の経験と計算とで成り立っています。

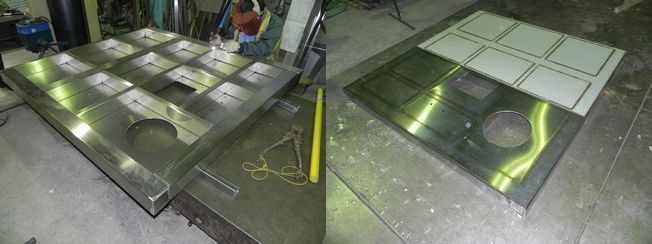

こちらが補強したトラフの中に入るステンレス製のスクリューフィーダー(コンベア)となります。弊社では直径Φ20~Φ400mm、長さ8,000mmまでの製作が可能です。

昨年までに弊社ではスクリューフィーダーを2,000本以上制作し、現在でもお陰様で毎月途切れることなく製作依頼をいただいています。

その他、多くのステンレス制作物の実績がございます。気になる製品などございましたらお気軽にお問い合わせください。